Машиностроение, обработка дерева и металла

16А20Ф3С32 - ЧПУ 2Р-22

16А20Ф3С39 - ЧПУ НЦ-31

16А20Ф3С40 - ЧПУ Sinumerik 802C

16А20Ф3С43 - ЧПУ МС-2109

16А20Ф3С47 - ЧПУ Sinumerik 802D

16А20Ф3С49 - ЧПУ NC-200

- Чугунные детали станка произведены на Белорусском заводе “Центролит”.

- Станок снабжен устройством цифровой индикации корейского производства, предназначенным для отсчета передвижения рабочих органов станка.

- Прямое измерение передвижений с помощью оптических линеек повышает точность обработки и исключает накопление ошибок.

- Перемещение рабочих органов обеспечивается электроприводами с плавным регулированием скоростей и в ручном режиме.

- Частота вращения шпинделя плавно регулируется приводом с мощностью 4 кВт, что обеспечивает использование фрез с диаметром до 200 мм.

- Резка металла осуществляется перпендикулярно к оси заготовки, закрепленной при помощи специального кронштейна на тисках, либо под углами до 45 градусов, для чего заготовку закрепляют в специальных комбинированных тисках.

- При помощи верхнего прижима на тисках в станке 8725 возможна пакетная резка заготовок.

- На двигателе станка 8725 установлен электрический вариатор, который позволяет плавно менять частоту движения полотна.

- Величина подачи регулируется бесступенчато.

- Диапазон скоростей резания регулируется ступенчато, в зависимости от структуры разрезаемого материала.

- Подача СОЖ (смазочно-охлаждающей жидкости) происходит автоматически.

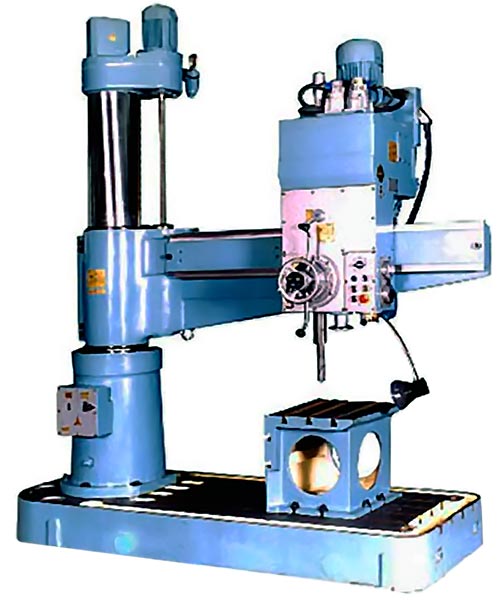

- Колонна, которая поворачивается вокруг вертикальной оси на подшипниках цоколя.

- Рукав, который имеет возможность вертикального перемещения по колонне и вращения вокруг вертикальной оси вместе с колонной.

- Сверлильная головка, имеющая возможность горизонтального перемещения по направляющим рукава.

- Шпиндель, смонтированный в цилиндрической гильзе, с возможностью вертикального перемещения в корпусе сверлильной головки.

- Наличие четырех-ножевого вала с высокой частотой вращения. Электродинамическая остановка режущего вала,

- Жесткая сварная конструкция станины и динамично сбалансированный ножевой вал обеспечивают такой уровень вибрации станка, который не превышает уровня вибрации на станках с литой станиной.

- Станок характеризуется высокой степенью безопасности: мостовая защита ножевого вала, грейферная защита от обратного удара заготовки при работе на рейсмусе, ограничитель передвижения рейсмусового стола по высоте для предотвращения контакта с ножевым валом и другие защитные устройства обеспечивают правильную эксплуатацию при соблюдении необходимых мер по технике безопасности.

- Шлицованные планки на концах фуговальных столов снижают уровень шума.

- Возможность подъема-опускания столов и надежная их фиксация позволяет снимать заданный слой материала качественно и равномерно по всей длине заготовки.

- Стол рейсмуса оборудован боковыми упорами для ограничения рабочей ширины.

- Подъем и опускание стола рейсмуса осуществляется при помощи центральной колонны (пиноли) и может блокироваться в настроенном положении.

- Для улучшения скольжения заготовки стол рейсмуса снабжен 2-мя роликами.

- Поперечная направляющая линейка (опорная рейсшина) перемещается в зависимости от ширины строгаемого материала и может быть установлена на нужный угол в вертикальной плоскости до 45º.

- Высокая точность обработки достигается благодаря специальной конструкции шпиндельных узлов с повышенной жесткостью и точностью изготовления;

- Увеличенная скорость резания повышает чистоту обработки заготовки;

- На первом нижнем шпинделе устанавливается пазовая фреза для формирования дополнительной базы, что позволяет повысить качество готового изделия;

- Подача осуществляется четырьмя металлическими рифлеными и одним вальцом с полиуретановым покрытием по всей зоне обработки;

- Простота и удобство настройки станка осуществляется благодаря удобному расположению пульта управления;

- В стандартную комплектацию входит центральная система смазки стола;

- В стандартную комплектацию входит шумоизоляционная кабина;

- Компактность и небольшой вес станка позволяют устанавливать его в небольших неподготовленных помещениях.

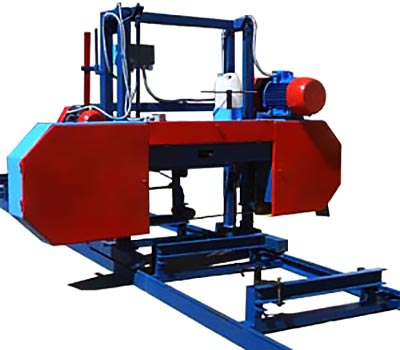

- пилорама устанавливается на ровную поверхность за 1 – 1,5 часа и не требует специально обустроенного для нее фундамента;

- автоматические ленточные пилорамы сконструированы довольно просто и надежно, что гарантирует удобство их использования;

- возможность точной регулировки пильных колес и улучшенные условия их работы;

- механизм натяжения пилорамы может работать в обоих направлениях, при этом в нем осуществляется контроль над усилием натяжения;

- возможность точного и удобного отсчета размера изделия при распилке;

возможность регулировки опорных роликов;

- на рабочей поверхности втулки сделана наплавка из твердого сплава, что позволяет максимально продлить срок ее эксплуатации;

- сокращение металлоемкости конструкции, за счет чего пилорама ленточная, цена которой уменьшилась, стала легче и доступнее;

- оснащение станка высококачественными комплектующими и другие.